دانلود رایگان طرح توجیهی یکی از مواردی است که برای کسانی که قصد دارند در صنایع ساختمانی و بهخصوص در زمینه تولید تیرچه و بلوک فعالیت کنند، از اهمیت بالایی برخوردار است. طرح توجیهی کارگاه تیرچه و بلوک نه تنها به شما دیدی جامع از مراحل راهاندازی، نیازمندیهای مالی و اقتصادی، روند تولید، تجهیزات مورد نیاز و برآورد هزینهها میدهد، بلکه اطلاعاتی درباره بازار هدف، تحلیل رقابت و برآورد سوددهی نیز به شما ارائه میدهد.

این اطلاعات برای کارآفرینانی که به دنبال فرصتهای سرمایهگذاری در این بخش هستند و همچنین دانشجویان و پژوهشگران علاقهمند به مطالعه بازار صنایع ساختمانی بسیار ارزشمند است. این مقدمه نگاهی به این طرح توجیهی ضروری و کلیدی خواهد افکند و اهمیت داشتن یک برنامه کامل و دقیق را توضیح خواهد داد.

بلوک

بلوک قطعهای است سفالی یا بتنی که بین تیرچه ها قرار گرفته و هیچ نوع باری را تحمل نمیکند و فقط به منزله قالب بندی بتن بالا و همچنین قالب بندی جان تیرT شکل برای بتن در جا میباشد.

ابعاد بلوک۲۵×۲۰×۴۰ است و اگر بار سقف زیاد یا دهانه بزرگ باشد که مجبور باشیم از تیرچه با خرپای بلند استفاده کنیم در این صورت باید بلوک با ارتفاع ۲۵سانتیمتر بکار برده شود.

برای سقفهایی که به علتهای محاسباتی مجبوریم ضخیمتر اجرا کنیم باید از بلوکهای ۲تکه استفاده کنیم و ارتفاع این بلوکها وقتی که روی هم قرار گیرند بر حسب محل مصرف تا ۳۵ سانتیمتر هم میرسند و به دلیل این که این بلوکها به صورت کام و زبانه هستند وقتی که روی هم قرار گیرند یکپارچه عمل میکنند.

وزن بلوک سفالی در حدود۷تا ۱۰کیلوگرم و وزن بلوک بتنی در حدود ۱۵تا۲۰ کیلوگرم میباشد در هر حال وزن بلوک باید به اندازهای باشد که کارگر بتواند به راحتی آن را حمل کند، البته وزن بلوک هر قدر کمتر باشد بهتر است زیرا بار مرده سقف کمتر خواهد شد.

دانلود فایل PDF طرح توجیهی کارگاه تیرچه بلوک

دانلود فایل Word طرح توجیهی کارگاه تیرچه بلوک

سطح بالایی بلوک قالب بتن را تأمین میکند و سطح زیرین ان برای گچ و خاک و سفید کاری اتاقها میباشد و سطحهای اطراف قالب جان تیرT شکل بتن درجا میباشد و زاویه آلفا سطح مقطع بیشتر جان تیرT شکل را تأمین کند.

خاصیت مکندگی بلوک از ۲۰٪ بیشتر نباشد و کمتر از ۱۳٪ نیز نباید باشد زیرا در غیر این صورت کلیه آب ملات را مکیده و باعث فساد آن میشود یا این که تمایلی به مکیدن آب ملات نداشته که در این صورت گچ و خاک به آن نمیچسبد و طبله میکند.

مصالح مصرفی برای تهیه بلوک میتواند از یونولیت یا مقوا و غیره باشد که اینها در ایران رایج نیست و بیشتر از بلوک سفالی یا بتنی استفاده میشود. به هر حال جنس بلوک باید طوری باشد که با بتن در جا ترکیب شیمیایی نداشته باشد.

تیرچه

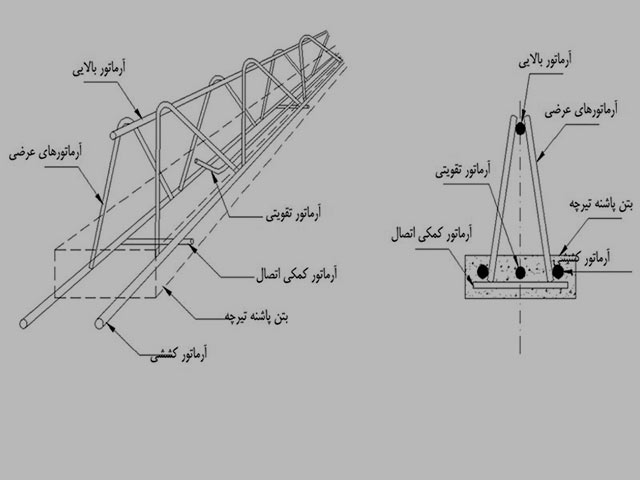

رایجترین نوع تیرچه در ایران که اکثر مهندسین ایرانی از آن استفاده میکنند تیرچه با خرپا میباشد که این نوع تیرچه تشکیل شدهاست از خرپا که اغلب از میلگرد ساخته میشود. بتن پاشنه، اگر برای ریختن بتن پاشنه از قالب سفالی استفاده شود به آن تیرچه با کفشک گفته میشود. تیرچه پیش فشرده نیز در بعضی از ساختمانها مورد استفاده قرار میگیرد.

میلگرد به کار رفته در این نوع تیرچهها با حد روانی بالا بوده و در ساختن این نوع تیرچهها قبل از انجام بتن ریزی میلگردهای به کار رفته در تیرچه را تحت کشش قرار میدهند و آن گاه بتن ریزی تیرچه را انجام میدهند و پس از سخت شدن بتن میلگردها را آزاد میکنند و بدین وسیله بتن تیرچه قبل از بارگذاری تحت فشار قرار میگیرد.

اجزای تشکیل دهنده خرپای تیرچه عبارتند از:

میلگرد بالا-میلگرد مارپیچ یا عرضی- آهن پایین یا میلگردهای کششی. میلگردهای بالا عضو بالای خرپا بوده و قطر آن نباید از ۶ میلیمتر کمتر از ۱۲ میلیمتر بیشتر باشد )توصیه میشود از میلگرد۱۰یا۱۲ آجدار استفاده شود( ارتفاع خرپای تیرچه باید به اندازهای باشد که میلگرد بالا قدری بالاتر از سطح بلوک قرار گرفته و دربتن پوشش قرار گیرد. میلگرد عرضی عضو مورب خرپا را تأمین میکند و نیروهای برشی سقف را تحمل میکند. حداقل سطح مقطع میلگردهای عرضی نباید باشد که در آنbw عرض جان تیروt فاصله دو میلگرد عرضی متوالی از یکدیگر است.

زاویه میلگردهای عرضی با آهن پایین بین ۳۰تا ۴۵ درجه میباشد. قطر آهن عرضی بین ۵ تا ۱۰ میلیمتر است و حداکثر فاصله میلگردهای عرضی از یکدیگر۲۰سانتیمتر میباشد. آهن پایین یا میلگردهای کششی ممانهای مثبت وسط دهانه را تحمل میکنند. حداقل میلگردهای پایین که سرتا سر طول تیرچه را طی میکند دو عدد میباشد که قطر آن از ۸ میلیمتر کمتر و ۱۶ میلیمتر بیشتر نباید باشد.

حداقل سطح مقطع میلگردهای کششی برای فولادهایی که حد جاری شدن ان پایین است۰۰۲۵/ و آنهایی که حد جاری شدنشان بالای ۰۰۱۵/سطح مقطع جان تیر میباشد و حداکثر سطح مقطع آن نباید۵/۲٪ سطح مقطع جان تیر بیشتر باشد. اگر ضخامت بتن پاشنه تیرچه ۵/۵ سانتیمتر یا بیشتر باشد میتوان با استفاده از فولادهای کششی به قطر۱۸تا۲۰ میلیمتر آن را انجام دهیم.

حداقل فاصله میلگردهای کششی از همدیگر باید ۵ میلیمتر بیشتر از بزرگترین دانه بتن مصرفی باشد. برای این که چسبندگی بیشتری بین فولاد و بتن ایجاد شود بهتر است که تمام میلگردها به صورت آجدار استفاده شود.

این محصولات به دلیل مصرف بالا در صنایع ساختمان سازی ، راه سازی و از جمله زیبا سازی شهرها استفاده فراوانی می شوند.

بتن

بتن به انگلیسی: (Concrete) در مفهوم وسیع به هر ماده یا ترکیبی که از یک ماده چسبنده با خاصیت سیمانی شدن تشکیل شده باشد گفته می شود.

این ماده ی چسبنده عموما حاصل فعل و انفعال سیمان های هیدرولیکی و آب میباشد. حتی امروزه چنین تعریفی از بتن شامل طیف وسیعی از محصولات میشود. بتن ممکن است از انواع مختلف سیمان ونیز پوزولان ها، سرباره کورهها، مواد مضاف، گوگرد، مواد افزودنی بتن، پلیمر های بتن، الیاف بتن و غیره تهیه شود. همجنین در نحوه ساخت آن ممکن است حرارت، بخار آب، اتوکلاو، خلا، فشارهای هیدرولیکی و متراکم کننده های مختلف استفاده شود.

با توجه به گسترش و پیشرفت علم و پیدایش تکنولوژی های فراوان در قرن اخیر، شناخت بتن و خواص آن نیز توسعه قابل ملاحظه ای داشته است، به نحوی که امروزه شاهد کاربرد انواع مختلف بتن با مصالح مختلف هستیم که هر یک خواص و کاربری مخصوص به خود را داراست. در حال حاضر انواع مختلفی از سیمانها که شامل پوزولانها، سولفورها، پلیمر ها، الیافهای مختلف و افزودنیهای متفاوتی هستند، تولید می شوند.

همچنین می توان خاطر نشان کرد که تولید انواع بتن با استفاده از حرارت، بخار، اتوکلاوم، تخلیه هوا، فشار هیدرولیکی ویبره و قالب انجام می گیرد. بتن به طور کلی محصولی است که از اختلاط آب با سیمان آبی و سنگدانه های مختلف در اثر واکنش آب با سیمان در شرایط محیطی خاصی به حاصل می شود و دارای ویژگیهای خاص است.

بتون اینک با گذشت بیش از 170 سال از پیدایش سیمان پرتلند به صورت کنونی توسط یک بنّّای لیدزی، دستخوش تحولات و پیشرفتهای شگرفی شده است. در دسترس بودن مصالح آن، دوام نسبتاً زیاد و نیاز به ساخت و سازهای فراوان سازه های بتنی چون ساختمان ها، سازه ها، سد ها، پل ها، تونل ها و راه ها، این ماده را بسیار پر مصرف نموده است.

اینک حدود سه تا چهار دهه است که کاربرد این ماده در شرایط خاص مورد استقبال کاربران آن قرار گرفته است. امروزه با پیشرفت علم و تکنولوژی مشخص شده است که صرف توجه به مقاوت به عنوان یک معیار برای طرح بتن برای محیطهای مختلف و کاربردهای مختلف نمی تواند جوابگوی مشکلاتی باشد که در درازمدت در سازه های بتنی ایجاد می گردد. چند سالی است که مساله دوام بتن در محیط های مختلف مورد توجه قرار گرفته است.

دانلود نرم افزار حسابداری کارگاه تیرچه بلوک

مشاهده خرابی هایی با عوامل فیزیکی و شیمیایی در بتن ها در اکثر نقاط جهان و با شدتی بیشتر در کشور های در حال توسعه، افکار و اذهان را به سمتطرح بتن هایی با ویژگی خاص و با دوام لازم سوق داده است. در این راستا در پاره ای از کشورها دستورالعمل ها و استانداردهایی نیز برای طرح بتن با عملکرد بالا تهیه شده و طراحان و مجریان در بعضی از این کشورهای پیشرفته ملزم به رعایت این دستورالعمل ها گشته اند.

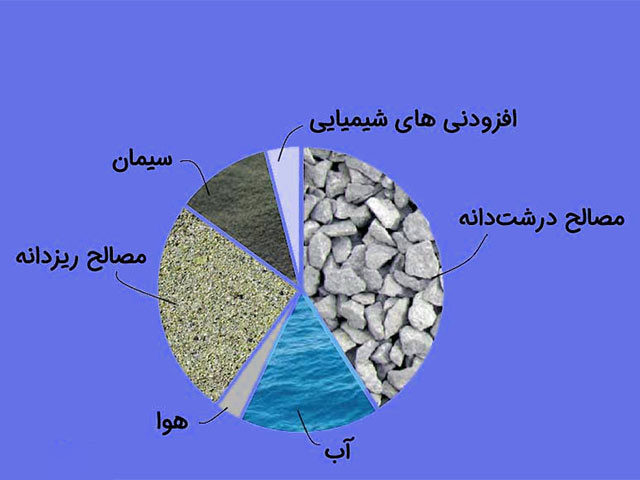

مواد تشکیل دهنده بتن

سنگدانه ها در بتن تقریبا سه چهارم حجم آنرا تشکیل میدهند و ملات سیمان و آب یک چهارم

- (Cement)سیمان

- (Water)آب

کیفیت آب در بتن از آن جهت حائز اهمیت است که ناخالصیهای موجود در آن ممکن است در گیرش سیمان اثر گذاشته و اختلالاتی به وجود اورند. همچنین آب نامناسب ممکن است روی مقاومت بتن اثر نامطلوب گذاشته و سبب بروز لکههایی در سطح بتن و حتی زنگ زدن آرماتور بشود. در اکثر اختلاطها آب مناسب برای بتن آبی است که برای نوشیدن مناسب باشد.

مواد جامد چنین آبی به ندرت بیش از 2000 قسمت در میلیونppm خواهد بود به طور معمول کمتر از 1000ppm میباشد. این مقدار به ازای نسبت آب به سیمان 0٫5 معادل 0٫05 وزن سیمان میباشد.

معیار قابل آشامیدن بودن آب برای اختلاط مطلق نیست و ممکن است یک آب اشامیدنی به جهت داشتن درصد بالایی از یونهای سدیم و پتاسیم که خطر واکنش قلیایی دانه های سنگی را به همراه دارد، برای بتن سازی مناسب نباشد.

به عنوان یک قاعده کلی هر آبی کهph ( درجه اسیدیته) آن بین 6 الی 8 بوده و طعم شوری نداشته باشد میتواند برای بتن مصرف شود. رنگ تیره و بو لزوما وجود مواد مضر در آب را به اثبات نمیرساند.

مقدار آب مصرفی

مقدار آب مصرفی در داخل بتن بسیار با اهمیت است. به منظور تکمیل فرایند واکنش سیمان با آب مقدار مشخصی آب مورد نیاز است. در صورتی که این مقدار کمتر از آن حد باشد قسمتی از سیمان برای واکنش آب کافی دریافت نمیکند و واکنش نداده باقی میماند. در صورتی که بیش از مقدار مورد نیاز آب به مخلوط بتن اضافه شود پس از تکمیل واکنش، مقداری آب به صورت آزاد در داخل بتن باقی میماند که پس از سخت شدن بتن باعث پوکی آن و نتیجتا کاهش مقاومت خواهد شد. به همین دلیل دقت در مصرف نکردن آب زیاد در داخل بتن به منظور حصول مقاومت بالا ضروری است.

مقدار آب لازم برای تکمیل واکنش به صورت پارامتر نسبت آب به سیمان تعریف میشود. این نسبت برای سیمان پرتلند معمولی حدود 25 درصد است. با این مقدار آب بتن فاقد کارایی لازم خواهد بود و معمولاً نسبت آب به سیمان مورد استفاده در کارگاههای ساختمانی بیش از این مقدار است. در تعیین نسبت اختلاط بتن پارامتری لحاظ میشود که مقدار رطوبت سنگدانهها را نیز قبل از افزودن آب به بتن لحاظ میکند که در تعیین مقدار آب مورد نیاز حائز اهمیت است. این رطوبت اضافی )یا کمبود رطوبت( مقدار رطوبت مازاد)کمبود رطوبت سنگدانهها از حالت اشباع با سطح خشکSSD یا(Saturated Surface Dry)است.

عمل آوری بتن )کیورینگ بتن با ادامه یافتنHydration مقاومت بتن افزایش مییابد و این واکنش عامل افزایش مقاومت بتن یا همان گیرش سیمان است.

برای عمل آوری یا ادامه یافتن فرآیندHydration باید رطوبت نسبی حداقل 80درصد باشد. در صورتی که رطوبت کمتر از این مقدار شود عمل آوری متوقف شده و در صورتی رطوبت نسبی به بالای 80 درصد بازگردد فرآیند هیدراسیون یا Hydration دوباره شروع خواهد شد. به دلیل تبخیر قسمتی از آب مورد نیاز قبل از تکمیل واکنش بین آب و سیمان که چندین روز طول میکشد

قسمتی از سیمان موجود در مخلوط بتن واکنش نداده باقی میماند. پس از بتن ریزی باید بلافاصله توجه لازم به فرایند عمل آوری معطوف گردد. عمل آوری عبارت است از حفظ رطوبت بتن تا زمانی که واکنش بین سیمان و آب تکمیل شود.

این عمل میتواند به وسیله عایقکاری موقت، پاشش آب یا تولید بخار صورت گیرد. از دیدگاه عملی، حفظ رطوبت بتن برای 7 روز توصیه میشود.

در شرایطی که این کار ممکن نباشد حداقل زمان عمل آوری بتن نباید کمتر از 2 روز باشد.

(Aggregates) سنگدانه ها

سنگدانه ها در بتن تقریبا سه چهارم حجم آنرا تشکیل میدهند از اینرو کیفیت آنها از اهمیت خاصی برخوردار است. در حقیقت خواص فیزیکی، حرارتی و پارهای از اوقات شیمیایی آنها در عملکرد بتن تاثیر میگذارد. دانههای سنگی طبیعی معمولاً بوسیله هوازدگی و فرسایش و یا به طور مصنوعی باخرد کردن سنگهای مادر تشکیل میشوند.

اندازه دانه های سنگی

بتن عموما از سنگدانههایی به اندازههای مختلف که حداکثر قطرآن بین 10 میلیمتر و50 میلیمتر میباشد ساخته میشود .به طور متوسط از سنگدانههایی با قطر 20 میلیمتر استفاده میشود. توزیع اندازه ذرات به نام «دانه بندی سنگدانه» مرسوم است. به طور کلی دانههای با قطر بیشتر از چهار یا پنج میلیمتر به نام شن و کوچکتر از آن به نام ماسه نامگذاری شدهاند که این حد فاصل توسط الک 4.75 میلیمتری یا نمره چهار مشخص میگردد.

حد پایین ماسه عموما 0٫07 میلیمتر یا کمی کمتر میباشد. مواد با قطر بین 0٫06 میلیمتر و 0٫02 میلیمتر به نام لای)سیلت(و مواد ریزتر رس نامگذاری شدهاند. گل ماده نرمی است که شامل مقادیر نسبتا مساوی ماسه و لای و رس میباشد.

کانیهای مهم

کانیهای مهم و متداول سنگدانهها در زمینه استفاده در بتن عبارتند از: کانی های سیلیسی )کوارتز، اوپال، کلسه دون، تریمیت،

کریستوبالیت (فلدسپاتها، کانیهای میکا، کانیهای کربناتی، کانیهای سولفاتی، کانیهای سولفور آهن، کانیهای فرومنیزیم، کانیهای اکسیدآهن، زئولیتها و کانیهای رس.

طبقه بندی براساس شکل ظاهری

در استاندارد ASTM سنگها از لحاظ شکل ظاهری به پنج گروه تقسیم شدهاند:کاملا گردگوشه، گردگوشه، نسبتا گردگوشه، نسبتا تیزگوشه و تیزگوشه. در استانداردBS این نامگذاری به صورت: گردگوشه، بی شکل-بی نظم، پولکی، تیزگوشه، طویل، پولکی طویل میباشد.

ادامه طرح توجیهی کارگاه تیرچه و بلوک در pdf برای دانلود کلیک کنید.

برای دانلود فایل ورد word طرح توجیهی کارگاه تیرچه و بلوک کلیک کنید.